プラスチック金型の設計・製作、射出成形なら佐津川モールドにお任せください。

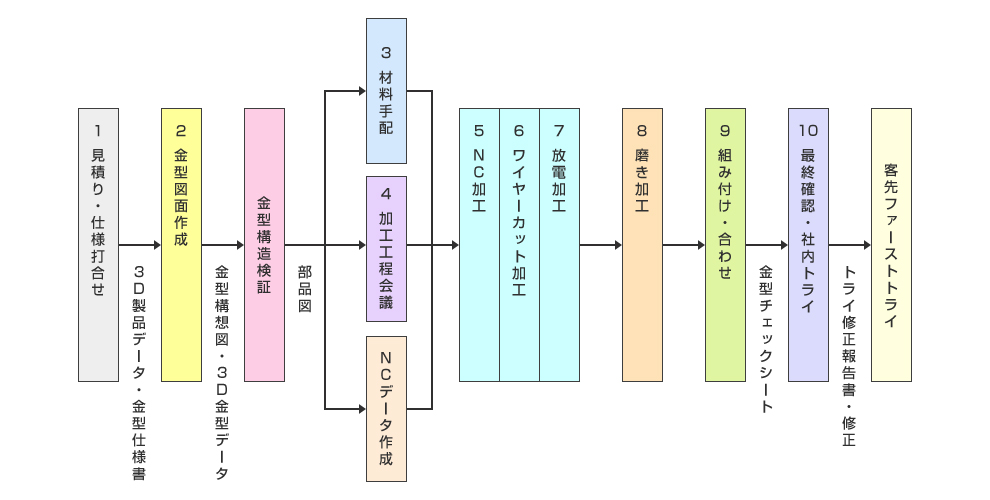

納品の流れ

flow

Step 01.お見積り・仕様打合せ

製品図面、3D製品データを基に金型構造を検討し、金型製作見積りを提出→受注→仕様打合せの流れで行います。

製品の使用目的や機能、顧客の成形環境等に適した金型を製作する為、綿密に打合せを行い、顧客要求を満たす為に必要な情報を得ています。打合せの内容は、金型仕様書に記入し、その仕様書を基に金型を設計・製作します。

Step 02.金型図面作成

仕様打合せの内容を反映し、金型3Dデータ・金型構想図作成→部品図を作成。

3D製品データ・金型仕様書を基に、当社の金型設計基準に準じて金型設計を進め、金型構想図が出来た段階で、顧客の要求を全て満たしているかを確認します。また、各工程の担当者を交え、コスト・納期的に無理の無い金型構造であることを確認し、各部品図を作成します。

Step 03.材料手配

モールドベース・材料・購入部品発注、外部加工部品手配。

金型構想図が完成した段階で、モールドベース・入れ子材料等の発注をします。当社では、定期的に調達先の鋼材価格調査を行っており、価格的に有利な購買先から調達することで、コスト削減に努めています。

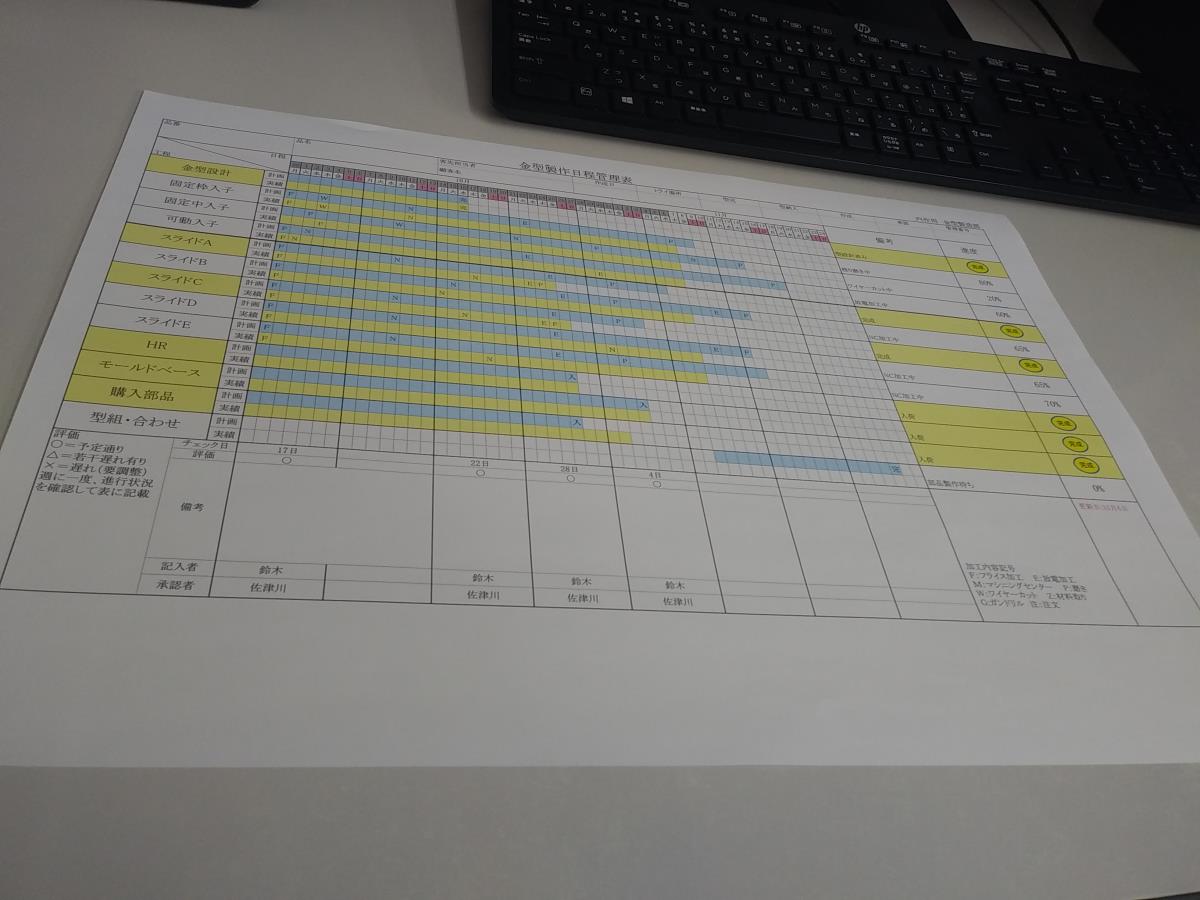

Step 04.加工工程会議

各部署の代表者が集まり、加工工程会議を行い、加工工程表を作成します。各工程の進行状況を毎日チェックし、次工程への円滑な推進を促します。

Step 05.NC加工

金型3Dデータを基に、3次元CAD、CAMでNC加工データを作成し、金型部品のマシニング加工を行います。

高速加工機等の自動稼働機を24時間稼働して、加工工程の短縮を図っています。

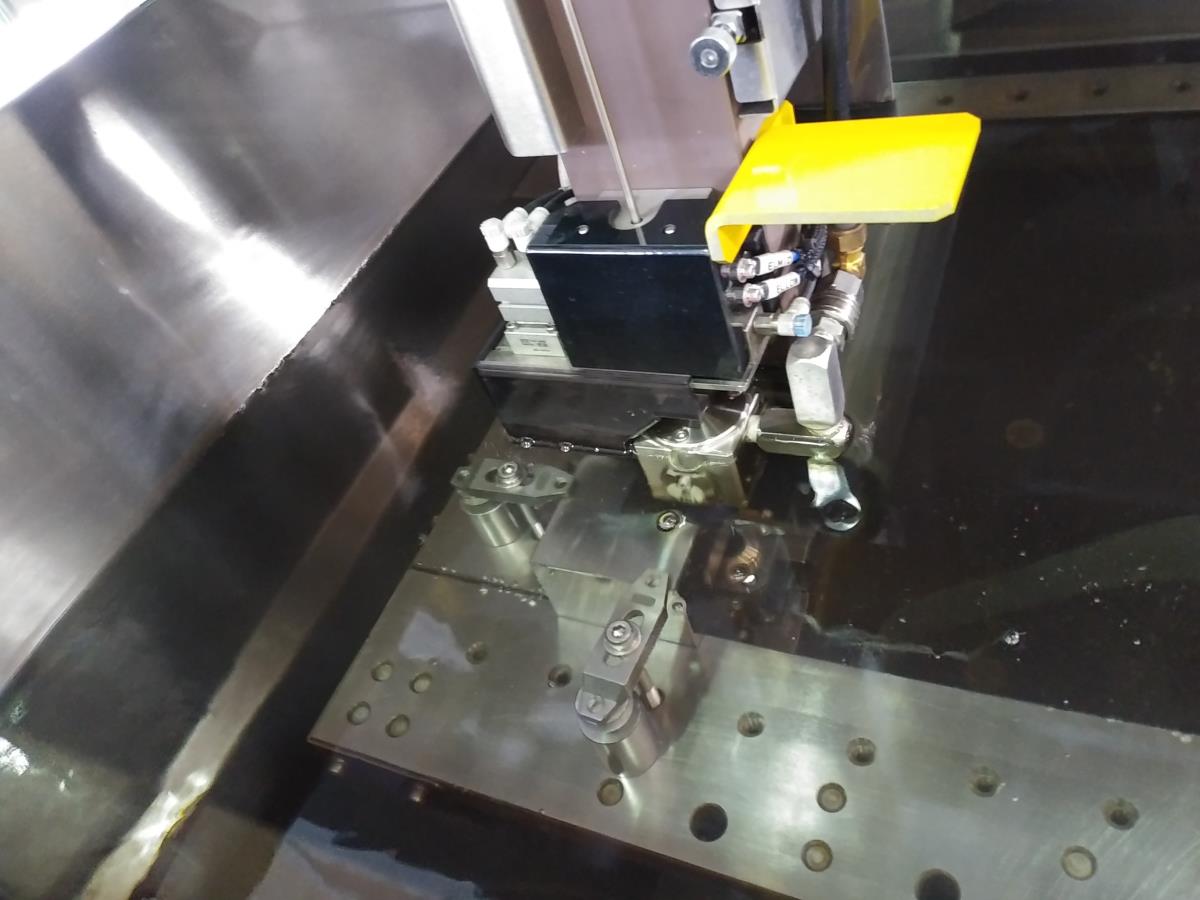

Step 06.ワイヤーカット加工

糸状のワイヤ電極により放電し、金属を溶かしながら加工します。

ワイヤーカット加工では、リニアモータ式の加工機を使用しており、位置決め精度・加工精度が高く、部品の公差が厳しい物でも高精度・高品質な加工が可能です。

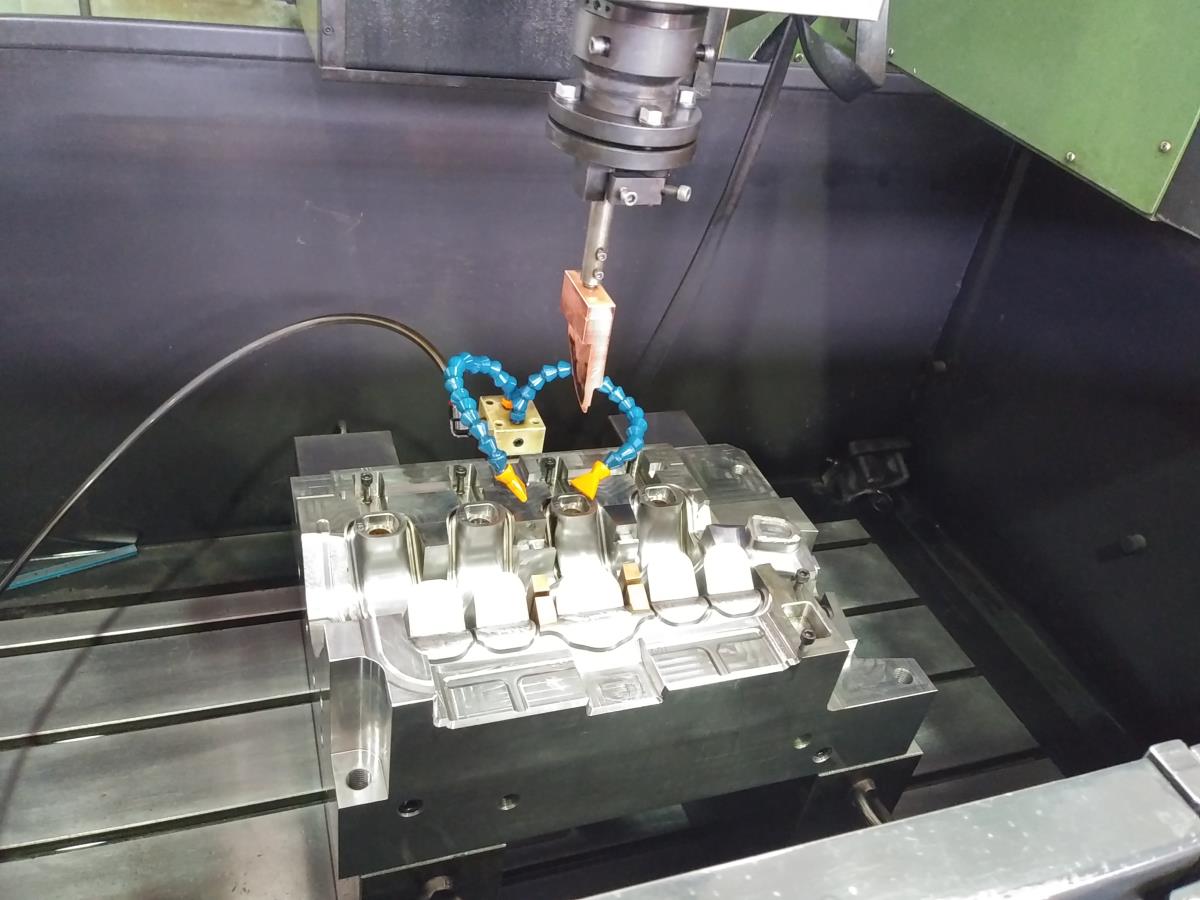

Step 07.放電加工

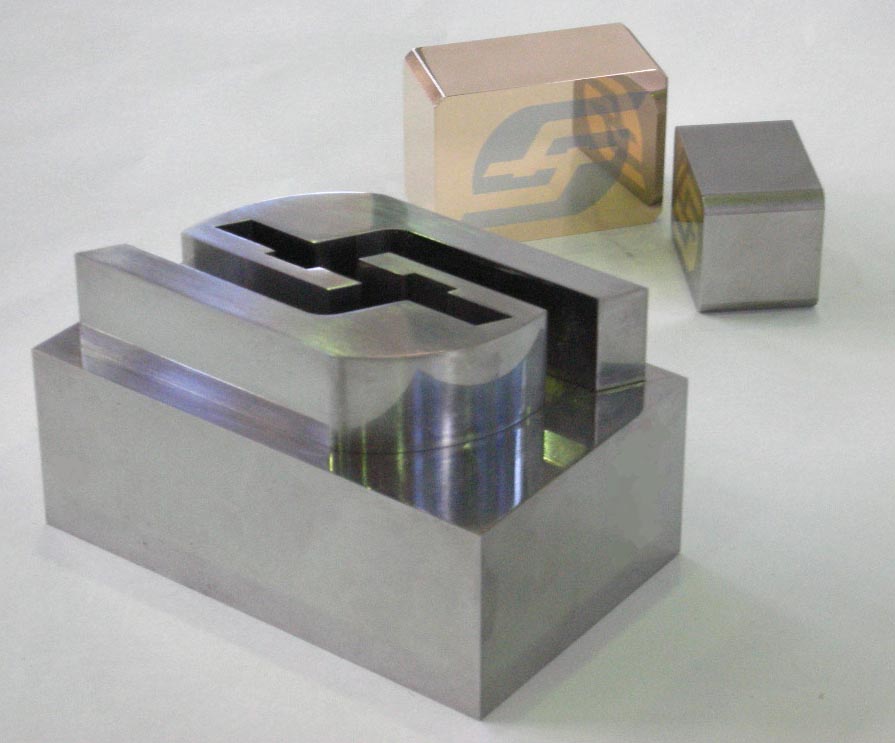

NCでは加工できない形状を、電極を製作し放電して加工します。

複数の電極を自動交換するATC機能付きの放電加工機で、夜間も自動運転を行い、加工工程の短縮を図っています。

また、加工部品の材質・形状・寸法公差に合わせた最適な加工条件で加工し、長年培ってきた独自の技術で高精度・高品質な加工を実現しています。

Step 08.磨き加工

製品形状部の磨きでは、振動工具を効率的に活用し、成形品の外観品質の向上、離形性を高め、磨き加工時間を短縮しています。レンズなどの鏡面加工にも対応可能です。

Step 09.組み付け・合わせ

金型部品製作時に、各工程で行なわれる検査に合格した部品を組み付け、ダイスポットマシンで型合わせ作業を行います。

型合わせ後、組付け時に当社の金型チェックシートにて、金型の適合性について最終評価を行い出荷しております。

Step 10.最終確認・メーカートライ

近隣の当社協力先にてトライを行い、製品形状、成形性、顧客要求事項が満たされていることを確認します。

この際に発見された不具合は修正を行い、ファーストトライから品質の高い金型を顧客へご提供します。